大麻草・ヘンプ・HEMP・Cannabisについて総合的に 調査研究し、情報発信するページ

ふぁーみんぐ通信09年9月号

お米と麻のバイオマス・プラスチック〜INASOペレットで麻箸をつくるの巻〜

●国産メーカーでなんとかつくりたい

海外のヘンプ原料で、ヘンプのプラスチックをつくると、日本のメーカーやユーザーは、

そこからプラスチック原料となるペレットを輸入してつくらなければならない。

どうしても輸入コスト分だけ高くなって、コスト競争力が低くなってしまう。

そこで、国内のプラスチック製造会社に頼るわけだが、これまた難関な世界。

通常の石油系プラスチックは、1つの工場で年間30万トンぐらいの生産量があって、

いくらエコなプラスチックといえども、生産量でのコスト競争力は、最初からは

見込めない。

また、生分解性プラスチックで有名なポリ乳酸は、トウモロコシの余剰分でつくっているため、

一見エコに見えるが、アメリカの食糧戦略物資の一つという見方をすると、

何がエコかよくわからなくなる。

いずれにしても高い樹脂ができそうな気配がしたので、国産原料で国産メーカーでつくる

という最も高いハードルに挑戦した。

●INASO(いなそ)と名付けられたペレット

麻の繊維を使えば、ガラス繊維代替の強化材となる。

しかし、これに対応できる日本のメーカーは、今のところいない。

麻のオガラ(木質部)を使えば、木粉と石油系プラスチックを混錬する日本の

メーカーは、いくつかあるのでなんとかなる。これは、ミサワホームで採用されている

M-Wood(廃棄木材+廃棄プラ+α)などでその業界ではよく知られている技術である。

それから、お米と麻が縄文時代から利用されてきた日本人のための

プラスチックというコンセプトを思いついた。

稲と麻で「いなそ」である。

これは、元々、お米をプラスチック化する技術をもつメーカーに依頼して、麻を混錬した

ペレットとした。ただ単純に混ぜたのではなく、米と麻を樹脂化するために工夫をしている。

それは、その工場の独自の特許技術とノウハウである。

米は、平成8年度産の備蓄米の廃棄されたお米で、麻は、平成20年度の栃木県

産のオガラである。米樹脂70%、麻20%、バインダーPP10%という割合を基本樹脂とした。

100%植物由来でないが、石油系のものが100%輸入原料であることを考えると、

90%が国産原料でつくられているのは驚異的と言った方がよいであろう。

(炭素換算比率の国産バイオマス率は70%)

INASOペレット

INASOペレット ●INASOペレット&製品の特徴

国産バイオマス原料51%以上を使用(製品ベース)

→ 炭素換算に基づくCO2排出量は、PP(ポリプロピレン)と比較して69%削減

INASOはCO2削減ではなく、国産バイオマスの利用を重視しています。

通常の樹脂のように射出・押出成形に対応

→ ペットボトル等のブロー成形はできません。

PPより強度がある

→ 麻が入った分、曲げ強度が上がりました。

抗菌性がある

→ 元々の米樹脂より抗菌性を高めました。

PPより安い(量産時)

→ 石油高騰(1バレル90ドル以上+INASO60トン生産)という条件ですが、確実に安くなります。

既存の金型利用できる

→ これまでいろいろな試作品をつくりました。金型の相性があるので

試作しないとわかりません。

廃棄時は、紙や木と同様の扱いとなる

→ バイオマス比率が51%以上だと、廃棄物処理上、木や紙ゴミと同じ扱いになります。

日本の田園景観保全につながる

→ 量産されればこのような効果が期待できます。

小ロット生産のペレット1tから製造可能

→ こんな気楽な量からつくれます。といっても個人商店では、量が多すぎ、

中堅企業ベースでは、量産効果が期待できない製造量。。。ちょっと中途半端??

●こんな試作品をつくりました。

|

給食用おぼん |  |

コップ |

|---|---|---|---|

|

お弁当箱 |  |

メガネケース |

|

ハンガー |  |

育苗ポット |

いろいろつくる中で、INASOペレットの特徴がようやくわかってきました。

PP(ポリプロピレン)でできている製品ならば、代替可能だが、PP以外のもので

できている製品はできないということでした。

例えば、希望・要望の多いペットボトルですですが、これはブロー成形だから無理。

金型との相性が悪いと、100%INASOペレットではなく、比率を下げた方がよいこと等々。

●こんな製品を商品化しました。

|

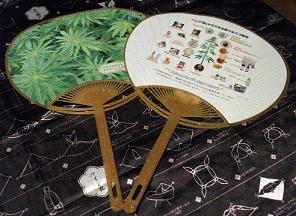

麻団扇 骨材にINASO樹脂を採用 1本 500円 ノベルティ商品として 1000本単位で オリジナル団扇製造可能 |

|---|---|

|

縄文の麻箸 お米と麻を食べて健康自給、 食糧自給率向上キャンペーン 大人用 1000円 子ども用 1000円 |

|

麻ブロック 室内の間仕切り、ワインのボックス プランターなど使い方は色々。 1個:300円 100個単位 色:茶色とこげ茶色の2種類 |

|

CDケースのトレー 100枚単位: 200円/枚 大量の注文の場合は、 受注生産 1000枚〜 |

●どれぐらいでこれらが製品化できるのか?

通常、何かプラスチック製品をつくりたい!と思い立ったら、次のようなプロセスになる。

1)作りたい製品を決める

2)樹脂の種類、製品の数量を決める

3)金型を探す&金型をつくる

4)試作する

5)製造の見積書を確認する

6)製品化

2)樹脂の種類、製品の数量を決める

3)金型を探す&金型をつくる

4)試作する

5)製造の見積書を確認する

6)製品化

たいていネックなのが、3)の金型探し&金型づくりである。これらの課題をひとつずつ

クリアしていって製品化にこぎつける。早くても3ヶ月、通常6ヶ月ぐらいは製品開発期間

として見ておいた方がよいだろう。

INASOペレットのお問い合わせ詳しいカタログをメールにて送付します。

akahoshi@hemp-revo.net 担当:赤星

http://www.hemp-revo.net/polymer/index.html

各分野のレポートに戻る